金相制样的主要挑战在于:在研磨与抛光后显示真实的孔隙度。根据材料的硬度不同,成功程度也不尽相同。在软金属研磨过程中,磨掉的金属被压入孔中,然后通过抛光去除。

混合有硬材料与软材料的零件样品具有显著离隙。因“绿色”零件易碎,其制样尤其需要谨慎与耐心。

切割

要对特种金属与合金的粉末冶金零件进行切割,用户可根据推荐的表格与准则选择合适的金相切割片。对于混合材料,建议选用的金相切割砂轮应能适宜于对零件主要组成材料进行切割。对于烧结硬质合金,建议使用树脂粘合的金刚石切割砂轮 。“绿色”零件在切割前需用 金相镶嵌料 镶嵌,以避免夹紧时被压碎。

镶嵌

为了确保金相镶嵌树脂与样品材料之间具有很好的粘性,有必要在镶嵌之前采用丙酮、甲苯、或合成异构烷油 C*等,彻底清除样品油渍(处理溶剂时,请遵循安全使用操作规程)。

烧结零件可热镶嵌在树脂中,树脂与样品材料的硬度一致,可采用酚醛树脂或增强树脂。

“绿色”零件在切割后需在真空环境下用 金相专用冷镶嵌料 重新浸渗。可通过将少量(约1/2茶匙)粉末与慢凝环氧树脂混合,并将其倒入埋杯容器的方法,对粉末进行镶嵌。在8小时凝固过程中,微粒在杯底沉淀,形成层状物。硬金属粉末可通过与一量匙微粒镶嵌树脂混合的方法,进行热镶嵌。然后,将混合物倒入镶样机圆筒中,并用酚醛树脂封顶。

研磨与抛光

粉末金属的研磨与抛光遵循相同的程序,即制备相同材料钢锭样品的程序。大批量材料硬度>150HV的样品粗磨可在氧化铝磨石、或金刚石研磨盘上进行。材料硬度<150HV,可在碳化硅 金相砂纸 上粗磨。

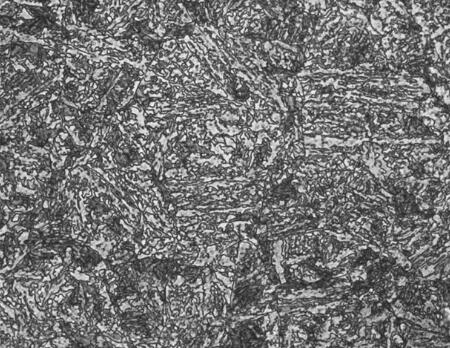

对于金刚石精磨而言,金刚石研磨盘适用于材料硬度>150HV的样品,而金相砂纸适用于材料硬度<150HV的样品。然后用3μm金相抛光剂进行完全抛光,并用1μm悬浮液、或氧化抛光悬浮液进行短暂终抛光,粉末冶金零件制样的主要目标之一是显示真实的孔隙度,因此,金刚石抛光步骤应足够长以达到该目标(参见图6-9),这一点非常重要。对于大型零件、或软金属零件制样,金刚石抛光需长达10-15分钟,以去除研磨过程中压入孔中的残余金属,并显示真实的孔隙度。对于软金属而言,不应无谓拖长终抛光时间,因这将导致孔边缘磨圆。从400#或800#开始,“绿色”零件将在碳化硅金相砂纸上手工研磨至4000#。如有必要,表面需重新浸渗。对于单个零件制样,抛光可在半自动抛光机上进行。

为了确定特种合金与零件的正确抛光时间,建议在抛光过程中每隔两分钟用显微镜检验其金相结构一次,只有当全部残余金属都从孔中去除后,才能进行下一步抛光程序。一般而言,建议使用 金相抛光剂 对粉末金属进行抛光。

清洗与干燥

抛光后,有必要用水/清洁剂混合液对样品进行清洗,以去除孔中残余的金相抛光剂与润滑剂。然后再用水清洗,随后,用异丙醇溶液进行彻底清洗;将样品放在一个合适的角度,用温热空气流进行干燥。请勿从顶部直接将空气流吹向样品表面,因为这样将迫使液流从孔中排出,从而在表面上留下污渍(图10)。使用高品质乙醇进行清洗,以最小程度减小污渍,这一点非常重要。